د کارتن چاپ ماشین د چاپ کیفیت ښه دی یا بد د پوستي لېږد بکس، خلک معمولا دا په دوه اړخونو پوهیږي. له یوې خوا، دا د چاپ کولو روڼتیا ده، په شمول د رنګونو دوامداره سیوري، هیڅ چپکونکي نمونې، هیڅ غوسټینګ، او هیڅ ښکته لیک نه. له بلې خوا، د څو رنګه چاپ کولو د ډیر چاپ دقت باید عموما دننه وي±۱ ملي متره، او یو ښه چاپ ماشین دننه رسیدلی شي±0.5 ملي میتر یا حتی±۰.۳ ملي متره. په حقیقت کې، د چاپ ماشین د چاپ کیفیت یو ډیر مهم شاخص هم لري - د چاپ عمومي موقعیت، دا دی، د څو رنګونو رنګ ثبت کول دقیق دي، مګر دوی د کارت بورډ حوالې څنډې ترمنځ واټن سره متناسب دي، او تېروتنه نسبتا لویه ده. ځکه چې د عمومي کارتنونو کیفیت شاخص سخت نه دی، نو د خلکو لخوا له پامه غورځول اسانه دي. که چیرې د عمومي موقعیت تېروتنه له ۳ ملي میتر یا ۵ ملي میتر څخه زیاته وي، ستونزه ډیره جدي ده.

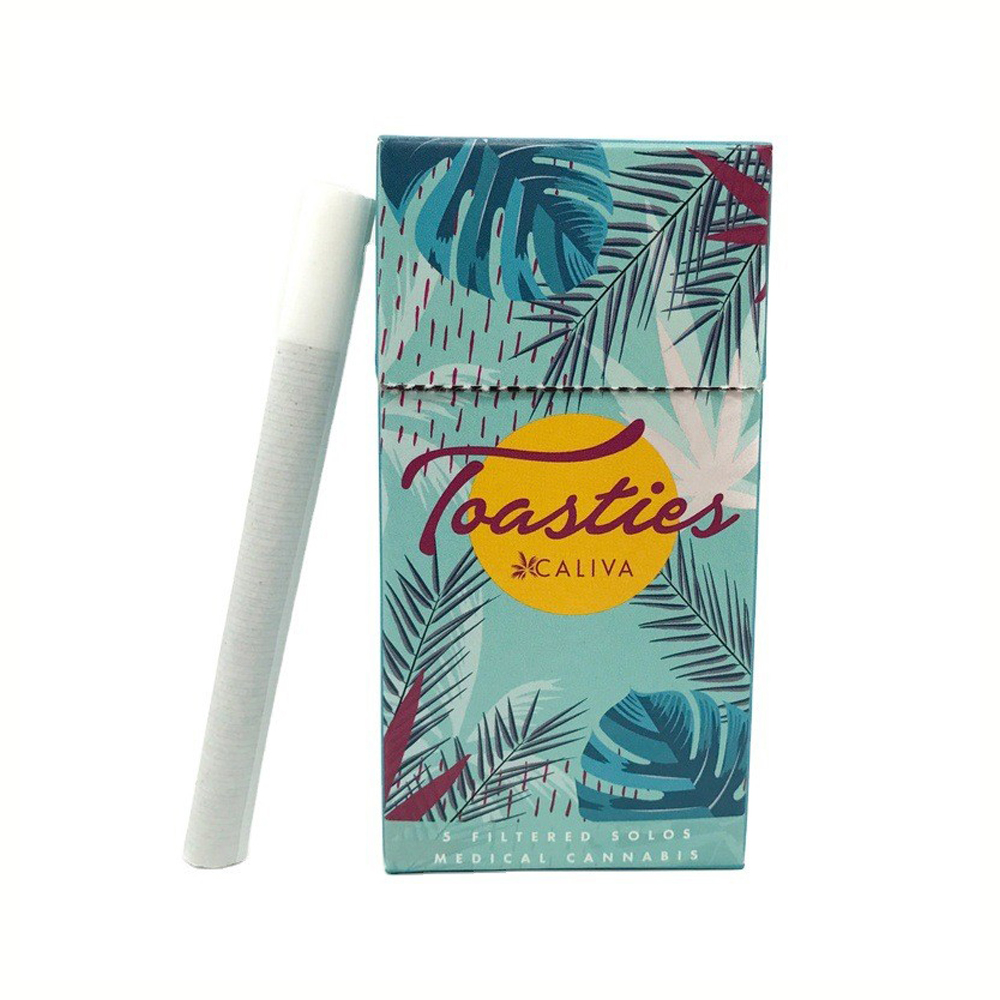

د زنځیر تغذیه کولو یا اتوماتیک کاغذ تغذیه کولو (شاته کاغذ یا مخکینۍ څنډې تغذیه کولو) پرته له دې چې د چاپ کولو ټول موقعیت حواله څنډه د کارت بورډ لیږد لوري ته عمودي وي، ځکه چې بل لوري (د کارت بورډ لیږد لوري) د ټولیز حرکت تولید کول اسانه ندي (پرته لدې چې کارت بورډ په تریخ ډول چلیږي). دا مقاله به د کاغذ فشار میتود سره د اتوماتیک کاغذ تغذیه کولو چاپ ماشین د ټولیز چاپ موقعیت دلیلونه تحلیل کړي.د سګرټ عادي کڅوړه

د اتوماتیک کاغذ تغذیه کولو چاپ ماشین د کارت بورډ لیږد دا دی چې د کارت بورډ په فشارولو سره د ترتیب شوي کارت بورډ ښکته برخه د پورتنۍ او ښکته لیږدونکي رولرونو ته وړاندې کړي، او بیا د پورتنۍ او ښکته لیږدونکي رولرونو لخوا د چاپ څانګې ته لیږدول کیږي، او اتوماتیک تغذیه د دې کاغذ په تکرارولو سره بشپړه کیږي. د کارت بورډ د لیږد پروسې تحلیل کولی شي موږ سره د چاپ د ټولیز بې ځایه کیدو لامل موندلو کې مرسته وکړي.

لومړی، د کاغذ د فشارولو په پروسه کې، د فشار ورکولو بورډ د ډرایو زنځیر باید د راټولولو لوی تشه ونه لري. د اتوماتیک کاغذ تغذیه کولو چاپ ماشین کارت بورډ په متقابل خطي حرکت کې فشار ورکوي. ډیری تولید کونکي د کرینک (سلائیډر) لارښود راډ میکانیزم او راکر سلائیډر میکانیزم کاروي. د میکانیزم سپک او اغوستلو مقاومت کولو لپاره، د کرینک سلائیډر لارښود راډ میکانیزم سلائیډر یو بیرنگ دی. ځکه چې د بیرنگ او دوه سلائیډرونو ترمنځ تشه ډیره لویه ده، دا به د کارت بورډ په حرکت کې ناڅرګندتیا رامینځته کړي، چې پایله یې د کاغذ تغذیه کولو غلطۍ رامینځته کیږي او د ټول چاپ کولو حرکت لامل کیږي. نو څنګه د لارښود راډ د دوو سلائیډرونو ترمنځ د بیرنگ خالص رولینګ ډاډمن کړئ پرته لدې چې د بیرنگ او دوه سلائیډرونو ترمنځ لوی تشه رامینځته کړئ کلیدي ده. د دوه ګوني بیرنگ جوړښت غوره شوی، پرته له دې چې بیرنگ د سلائیډر پلیټ سره ښکته یا پورته حرکت وکړي، دا کولی شي د بیرنگ خالص رولینګ د دوه سلائیډر پلیټونو ترمنځ تشه پرته ډاډمن کړي، ترڅو میکانیزم سپک وي او لږ اغوندي او تشه له منځه یوسي.د ویپ بسته بندۍ بکس

د لارښود راډ او راکر او شافټ ترمنځ اړیکه د بدیل بار له امله د خلاصیدو احتمال لري، کوم چې د تشې له امله د کارت بورډ او کاغذ فشارولو غلطۍ لامل هم دی. د کارت بورډ ډرایو زنځیر کې نور میکانیزمونه ټول د ګیرونو لخوا پرمخ وړل کیږي، کوم چې کولی شي د ګیرونو ماشین کولو دقت ښه کړي (لکه د ګیر پیس کول او هون کول کارول)، د هر جوړه ګیرونو د مرکز فاصلې دقت ښه کړي (لکه د دیوال بورډونو پروسس کولو لپاره د ماشین کولو مرکز کارول)، او د لیږد راټولول کم کړي. تشه کولی شي د کارت بورډ لخوا د کاغذ فشارولو دقت ښه کړي، په دې توګه د کارت بورډ چاپ کولو ټول حرکت کموي.

دوهم، هغه شیبه چې کارت بورډ د کارت بورډ په فشارولو سره د پورتنۍ او ښکته کاغذ فیډ رولرونو ته اچول کیږي په حقیقت کې د فوري سرعت لوړولو پروسه ده چې پکې د کارت بورډ سرعت د کارت بورډ پشر د خطي سرعت څخه د پورتنۍ او ښکته کاغذ فیډ رولرونو خطي سرعت ته لوړیږي. د کارت بورډ فوري خطي سرعت باید د پورتنۍ او ښکته کاغذ فیډ رولرونو خطي سرعت څخه کم وي (که نه نو، کارت بورډ به خم او ټیټ شي). او څومره کوچنی وي، د دواړو سرعتونو ترمنځ تناسب او مطابقت اړیکه خورا مهمه ده. دا په مستقیم ډول اغیزه کوي چې ایا کارت بورډ به د سرعت په وخت کې وغورځیږي، او ایا د کاغذ تغذیه سمه ده، پدې توګه د چاپ ټول موقعیت اغیزه کوي. او دا هغه څه دي چې د چاپ ماشین جوړونکی یې نشي لیدلی.د پری رول پاچا اندازه بکس

کله چې د اصلي ماشین سرعت ثابت وي، د پورتنۍ او ښکته کاغذ فیډ رولرونو خطي سرعت یو ثابت ارزښت دی، مګر د کارت بورډ خطي سرعت یو متغیر دی، د شا حد موقعیت کې له صفر څخه تر اعظمي مخکینۍ حد موقعیت پورې د مخکینۍ حد موقعیت کې صفر ته، د مخکینۍ حد موقعیت څخه صفر ته. له صفر څخه تر برعکس اعظمي حد پورې تر صفر پورې د شا حد موقعیت کې، یو دوره جوړوي.

د پوسټ وخت: می-۰۸-۲۰۲۳